تزریق پلاستیک در تولید

تزریق پلاستیک یا قالبگیری تزریقی (Injection molding)، رایجترین فرایند تولیدی است که برای ساخت قطعات پلاستیکی از آن استفاده میشود. امروزه طیف گستردهای از محصولات با استفاده از قالبگیری تزریقی تولید میشوند که از نظر اندازه، پیچیدگی و کاربرد بسیار متفاوت هستند. فرایند قالبگیری تزریقی، نیاز به استفاده از ماشین قالبگیری تزریقی، مواد پلاستیکی خام و قالب دارد. پلاستیک در دستگاه قالبگیری تزریقی ذوب میشود، سپس به داخل قالب تزریق میشود و در آنجا، قطعۀ نهایی بهشکل درونی قالب تولید میشود. سپس، قطعه خنک و جامد میشود و در قسمت نهایی از قالب خارج میشود. اگر شما هم به آشنایی با مراحل فرایند تزریق پلاستیک در تولید همراه با جزئیات کامل آن علاقه دارید، ما را در ادامه همراهی کنید.

برای مشاهده انواع محصولات ایران خودرو و سایپا در فروشگاه نوبخت کلیک کنید.

نحوۀ کارکرد تزریق پلاستیک در تولید چگونه است؟

قالبگیری تزریقی شامل تزریق یک پلیمر با فشار بالا به داخل قالبی است که شکل نهایی قطعۀ مورد نظر را ایجاد میکند. بهطور ساده، در فرایند تزریق پلاستیک در تولید ما پلیمر مذاب (یا خمیری) را با فشار بالا به درون یک قالب تزریق میکنیم. دیوارههای درونی این قالب بهشکل قطعهای است که میخواهیم آن را بسازیم؛ بنابراین مواد مذاب تمام قالب را پر میکند و پساز خنکشدن، دقیقاً بهشکل قطعۀ نهایی در میآید. سپس، قطعۀ جامد از قالب خارج میشود و چرخۀ بعدی تزریق پلاستیک برای تولید قطعۀ دوم آغاز میگردد.

بخشهای جداگانۀ این فرایند، بسیار کوتاه هستند. کل فرایند قالبگیری تزریقی برای هر قطعه معمولاً از 2 ثانیه تا 2 دقیقه طول میکشد. چهار مرحله در هر چرخه وجود دارد که این مراحل عبارتاند از مراحل کلمپینگ، تزریق، خنکسازی و خارجسازی (تخلیه).

کلمپینگ (بستن)

هر قالب معمولاً از دو تکه تشکیل میشود. دلیل این امر هم این است که پساز شکلگیری یک قطعه درون قالب، ما باید بتوانیم قالب را از وسط باز کنیم تا قطعۀ پلاستیکی ساختهشده را از درون آن خارج کنیم. قبلاز تزریق مواد به قالب، هر دو نیمۀ قالب باید بسته شوند. آنها توسط یک گیره بهصورت خیلی محکم به هم بسته میشوند؛ زیرا تزریق پلاستیک با فشار انجام میشود و نباید مواد پلاستیکی بتوانند از شکاف بین دو قالب، به بیرون درز کنند. سپس هر دو نیمه به دستگاه تزریق پلاستیک متصل و سپس مواد تزریق میشوند. بستن قالب در ماشینهای بزرگتر (ماشینهایی با قدرت گیره بیشتر) زمان بیشتری میبرد.

تزریق

گلولههای پلاستیکی با استفاده از قیف، به داخل دستگاه قالبگیری وارد میشوند (فید). این گلولهها توسط واحد تزریق بهسمت قالب حرکت میکنند. در طی این مسیر، گرما و فشار ایجادشده توسط ماشین، به ذوبشدن گلولهها کمک میکنند. در انتهای این مسیر، مذاب پلیمر به ورودی قالب میرسد. یک حجم مشخص از مذاب که به آن «شات» میگویند، با فشار بالا وارد قالب میشود. هر شات معمولاً 95 تا 99 درصد از قالب را پر میکند. محاسبۀ زمان دقیق تزریق سخت است؛ زیرا جریان پلاستیک همیشه در حال تغییر است. زمان تزریق را میتوان با عوامل دیگری مانند فشار تزریق، قدرت و حجم شات تخمین زد. فشار تزریق میتواند بین 35 تا 140 مگاپاسکال باشد. میزان تزریق و فشاری که میتوان به آن رسید، توسط سیستم هیدرولیک موجود در دستگاه تعیین و کنترل میشوند.

خنککننده

فرایند خنکسازی تزریق پلاستیک در تولید، اینگونه است که پلاستیک داخل قالب پساز تماس با سطوح داخلی قالب شروع به خنکشدن میکند. وقتی پلاستیک سرد میشود، سخت میشود و شکل مطلوب را به خود میگیرد. ممکن است قطعه در حین خنکشدن، کمی کوچک شود (انقباض). پساز طی دورۀ خنکشدن، میتوان قالب را باز کرد. معمولاً زمان خنکشدن را از روی ضخامت دیوارۀ قطعه و خواص ترمودینامیکی پلاستیک مورد استفاده تخمین میزنند.

تخلیه

آخرین مرحلۀ فرایند تزریق پلاستیک در تولید، خروج قطعۀ پلاستیکی خنکشده از دستگاه است. این کار با سیستم ejection انجام میشود. هنگامی که قالب باز میشود، قطعه با نیرو به بیرون رانده میشود. قالب را میتوان پساز تخلیۀ دوباره بست و شات دیگری را برای شروع مجدد فرایند تزریق به آن وارد کرد.

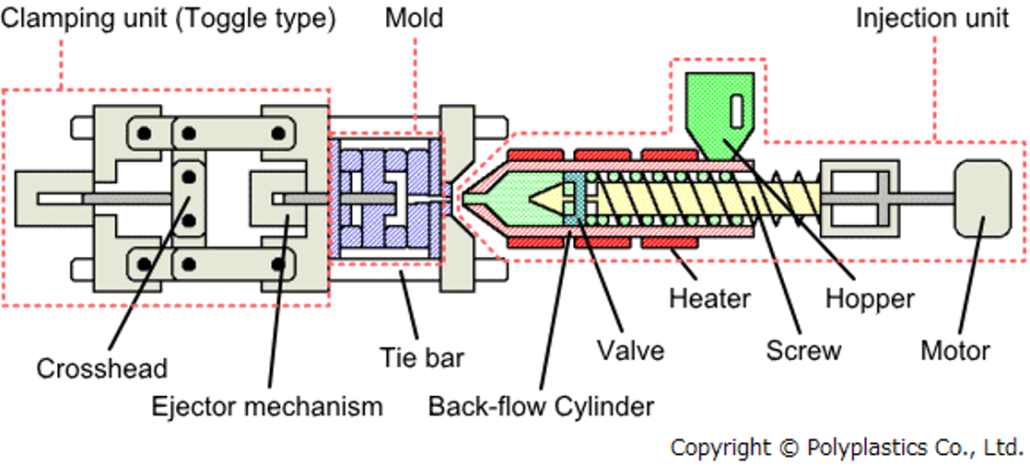

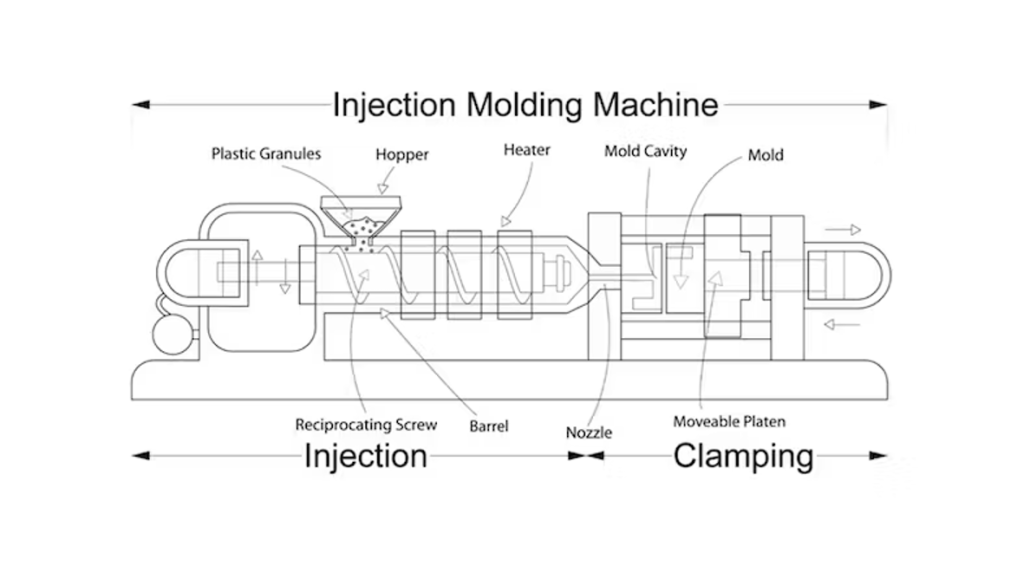

اجزای ماشین قالبگیری تزریقی

اجزای دستگاه قالبگیری تزریقی شامل قیف، بشکه، پیچ رفتوبرگشتی، هیتر(ها)، صفحۀ متحرک، نازل، قالب و حفرۀ قالب میباشند. اطلاعات بیشتر در مورد هر یک از اجزای قالب تزریق در فهرست زیر بیان شده است:

- قیف (Hopper): دهانهای که گرانولهای پلاستیکی از طریق آن، به داخل دستگاه وارد میشوند.

- بشکه (Barrel): محفظۀ بیرونی دستگاه قالبگیری تزریقی که حاوی پیچ رفتوبرگشتی و دانههای پلاستیکی است. بشکه، در چندین نوار هیتر (گرمکن) پیچیده شده است و یک نازل گرمشده در قسمت سر آن قرار میگیرد.

- پیچ رفتوبرگشتی (Reciprocating screw): جزئی که مواد پلاستیکی را در حین ذوبشدن در بشکه، تحت فشار بالا بهسمت نازل انتقال میدهد.

- هیترها (Heaters): که بهعنوان نوارهای گرمایش نیز شناخته میشوند. این اجزا، انرژی گرمایی را به دانههای پلاستیکی منتقل و آنها را از حالت جامد به مایع تبدیل میکنند.

- صفحۀ متحرک (Movable Platen): جزء متحرک متصل به هستۀ قالب است که در هنگام تزریق، به قالب فشار وارد میکند تا هر دو نیمۀ قالب را بهطور محکم به هم ببندد. همچنین هنگام پُرشدن قالب، هستۀ قالب را آزاد میکند تا بتوان قطعۀ نهایی را خارج کرد.

- نازل (Nozzle): جزء ازپیشگرمشدهای است که خروجی استانداردی را برای پلاستیک مذاب به داخل حفرۀ قالب فراهم میکند و دما و فشار را تا حد امکان پایدار نگه میدارد.

- قالب (Mold): جزء (یا اجزایی) که حاوی حفرۀ قالب و ویژگیهای پشتیبانی اضافی مانند پینهای اجکتور (تخلیه)، کانالهای راهانداز، کانالهای خنککننده، دریچهها و غیره هستند. قالبها حداقل به دو نیمه تقسیم میشوند: سمت ثابت (نزدیکتر به بشکه) و هستۀ قالب (روی صفحۀ متحرک).

- حفرۀ قالب (Mold Cavity): فضای خالی که وقتی با پلاستیک مذاب پر میشود، شکل نهایی قطعه مورد نظر را ایجاد میکند.

تصویری از یک ماشین قالبگیری تزریق معمولی را در ادامه، مشاهده میکنید.

کاربردهای کلیدی برای قطعات قالبگیری تزریقی چیست؟

کاربردهای عمدۀ قطعات تزریقی عبارتاند از:

● ساخت قطعات خودرو؛

● لوازم الکترونیکی مصرفی؛

● بستهبندی و بطری نوشیدنی؛

● اجزای صنعتی؛

● محصولات مصرفی؛

● تجهیزات پزشکی؛

● ساختوساز و ساختمان.

برای مشاهده انواع پیچ و مهره خودرو پژو ۴۰۵ کلیک کنید.

متریال مورد استفاده در فرایند تزریق پلاستیک در تولید

انواع مختلفی از مواد وجود دارند که ممکن است در فرایند قالبگیری تزریقی، از آنها استفاده شود. بیشتر پلیمرها از جمله تمام ترموپلاستیکها، برخی ترموستها و برخی الاستومرها در فرایند تزریق پلاستیک در تولید، کاربرد دارند. هنگامی که این مواد در فرایند قالبگیری تزریقی وارد میشوند، شکل خام آنها معمولاً گلولههای کوچک (گرانول) یا پودر است. همچنین ممکن است انواع رنگها در این فرایند برای کنترل رنگ قطعۀ نهایی اضافه شوند. انتخاب یک ماده برای ایجاد قطعات قالبگیری تزریقی صرفاً براساس ویژگیهای مورد نظر قطعه نهایی تعیین نمیشود. اگرچه هر مادهای دارای خواص متفاوتی است که بر استحکام و عملکرد قطعۀ نهایی تأثیر میگذارد؛ اما این ویژگیها بر پارامترهای مورد استفاده در پردازش این مواد هم اثر میگذارند. هر ماده، به مجموعهای از پارامترهای پردازش متفاوت در فرایند قالبگیری تزریقی نیاز دارد از جمله دمای تزریق، فشار تزریق، دمای قالب، دمای تخلیه و زمان چرخه. مقایسۀ برخی از مواد رایج مورد استفاده در در فرایند تزریق پلاستیک در تولید در ادامه نشان داده شده است:

نام مواد | مخفف | نامهای تجاری | شرح | کاربردها |

Acetal | POM | Celcon, Delrin, Hostaform, Lucel | قوی، سفت، مقاومت در برابر خستگی عالی، مقاومت در برابر خزش عالی، مقاومت شیمیایی، مقاومت در برابر رطوبت، سفید (مات)، هزینۀ کم یا متوسط | بلبرینگها، بادامکها، چرخ دندهها، دستگیرهها، اجزای لوله کشی، غلطکها، روتورها، اسلایدگایدها، شیرها |

Acrylic | PMMA | Diakon, Oroglas, Lucite, Plexiglas | صلب، شکننده، مقاوم در برابر خش، شفاف، شفافیت نوری، هزینۀ کم یا متوسط | پایههای نمایشگر، دستگیرهها، لنزها، محفظههای نور، پانلها، بازتابندهها، علائم، قفسهها، سینیها |

Polyamide 6 (Nylon) | PA6 | Akulon, Ultramid, Grilon | استحکام بالا، مقاومت در برابر خستگی، مقاومت شیمیایی، خزش کم، اصطکاک کم، تقریباً مات یا سفید، هزینۀ متوسط یا بالا | بلبرینگ، بوشینگ، چرخدنده، غلطک، چرخ |

Polycarbonate | PC | Calibre, Lexan, Makrolon | بسیار سخت، مقاومت در برابر دما، ثبات ابعادی، شفاف، هزینۀ بالا | خودرو (پانل، لنز، کنسول)، بطری، ظروف، محفظه، پوشش نور، بازتابنده، کلاه ایمنی و سپر |

Polyester – Thermoplastic | PBT, PET | Celanex, Crastin, Lupox, Rynite, Valox | صلب، مقاومت در برابر حرارت، مقاومت شیمیایی، هزینۀ متوسط یا بالا | خودرو (فیلتر، دستگیره، پمپ)، یاتاقان، بادامک، قطعات الکتریکی (اتصال، سنسور)، چرخدنده، محفظه، غلطک، سوئیچ، شیر |

Polyethylene – Low Density | LDPE | Alkathene, Escorene, Novex | سبک، سخت و انعطافپذیر، مقاومت شیمیایی عالی، ظاهر مومی طبیعی، هزینۀ کم | ظروف آشپزخانه، محفظه، روکش و ظروف |

Polyethylene – High Density | HDPE | Eraclene, Hostalen, Stamylan | سخت و سفت، مقاومت شیمیایی عالی، ظاهر مومی طبیعی، هزینۀ کم | صندلی، محفظه، روکش و ظروف صندلی |

Polypropylene | PP | Novolen, Appryl, Escorene | سبکوزن، مقاومت در برابر حرارت، مقاومت شیمیایی بالا، مقاومت در برابر خراش، ظاهر مومی طبیعی، سخت و سفت، کمهزینه. | خودرو (سپر، روکش، تزئینات)، بطری، درپوش، جعبه، دستگیره، بدنه |

Polystyrene – General purpose | GPPS | Lacqrene, Styron, Solarene | شکننده، شفاف، کمهزینه | بستهبندی لوازم آرایشی، خودکار |

Polystyrene – High impact | HIPS | Polystyrol, Kostil, Polystar | مقاوم در برابر ضربه، استحکام بالا، چقرمگی، پایداری ابعادی، بهطور طبیعی شفاف، کمهزینه | محفظههای الکترونیکی، ظروف غذا، اسباببازی |

Polyvinyl Chloride – Plasticised | PVC | Welvic, Varlan | سخت، انعطافپذیر، مقاوم در برابر شعله، شفاف یا مات، کمهزینه | عایق برق، لوازم خانگی، لولههای پزشکی، زیرۀ کفش، اسباببازی |

Polyvinyl Chloride – Rigid | UPVC | Polycol, Trosiplast | سخت، انعطافپذیر، مقاوم در برابر شعله، شفاف یا مات، کمهزینه | کاربرد در فضای باز (زهکشی، اتصالات، ناودان) |

سخن پایانی

یادتان باشد که طراحی قالب، یک عامل کلیدی در تعیین کیفیت محصول نهایی در فرایند تزریق پلاستیک در تولید است. استحکام، دوام، شکل و اندازۀ قطعۀ نهایی، همه به نوع قالب مورد استفاده بستگی دارند. قالب باید محکم باشد و بتواند فشارهای واردشده در طول فرایند تزریق را تحمل کند. پلیمر همچنین باید بتواند بهخوبی در طول قالب جریان یابد. همچنین قالب باید با دقت طراحی شود تا امکان انتقال حرارت برای کنترل فرایند خنکسازی فراهم شود.

مقالات بیشتر

ارتباط با ما

شماره تماس فروشگاه :

آدرس فروشگاه : تهران خیابان اکباتان کوچه آهنین پاساژ آهنین

طبقه همکف پلاک ۳۱۲

برای پیدا کردن آدرس میتوانید بر روی گوگل مپ موجود کلیک کنید.

ایمیل رسمی فروشگاه : support@nobakhtshop.com

اطلاعات بیشتر

فروشگاه نوبخت فعال در زمینه فروش انواع لوازم یدکی پیچ و خار و مهره پراید و پژو به صورت پخش عمده و جزئی

ساعت فعالیت

شنبه تا چهارشنبه : 9 صبح الی 7 شب

پنجشنبه : 9 صبح الی 2 بعد از ظهر

جمعه و تعطیلات رسمی : تعطیل